Jakość modułów fotowoltaicznych wynika z zastosowanych materiałów oraz technologii wykonania. Zrozumienie całego procesu produkcyjnego ułatwia ocenę niezawodności produktu i poziomu technicznego producenta.

Wideo: pełny proces produkcji modułów fotowoltaicznych – dziesięć kluczowych etapów

Spis treści

- Z jakich materiałów składa się moduł fotowoltaiczny?

- Od krzemu do ogniwa: dlaczego proces technologiczny wpływa na jakość modułów fotowoltaicznych?

- Jakie są dziesięć etapów produkcji modułów fotowoltaicznych?

- Które testy decydują o jakości modułu fotowoltaicznego?

- TOPCon, HJT, IBC: porównanie trzech technologii i ich wpływ na wybór modułu

- Podsumowanie: jak ocenić, czy producent modułów fotowoltaicznych jest wiarygodny?

1. Z jakich materiałów składa się moduł fotowoltaiczny?

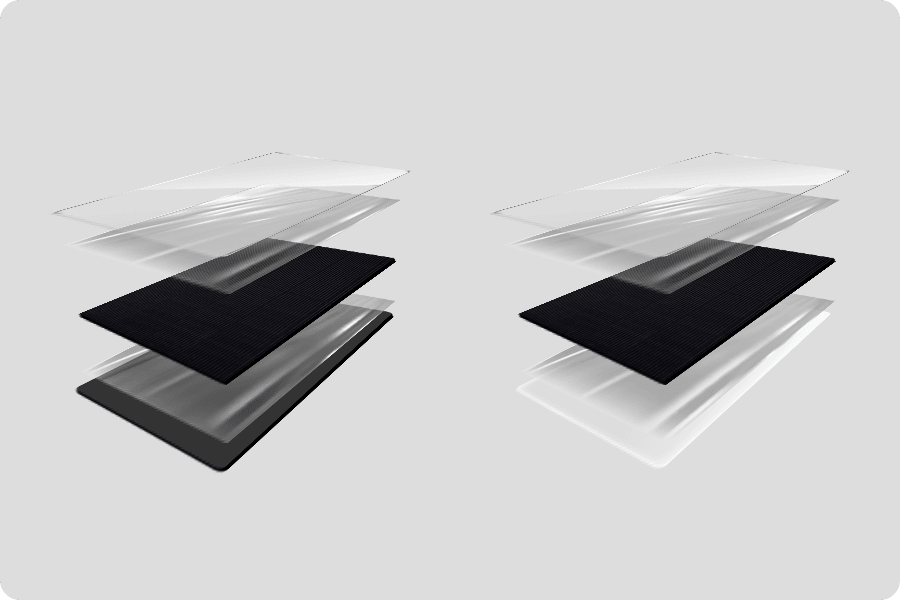

Moduł fotowoltaiczny składa się z kilku warstw funkcjonalnych. Typowa konstrukcja obejmuje:

- Przednia warstwa szkła: zapewnia ochronę mechaniczną oraz wysoką przepuszczalność światła;

- Warstwa enkapsulantu (EVA/POE): stabilizuje ogniwa i chroni je przed wnikaniem wilgoci;

- Ogniwa fotowoltaiczne (monokrystaliczny krzem): odpowiadają za konwersję energii słonecznej i stanowią kluczowy element wydajności modułu;

- Backsheet lub tylna warstwa szkła: zapewnia izolację elektryczną, ochronę przed wilgocią i długoterminową odporność na warunki atmosferyczne;

- Rama aluminiowa i puszka przyłączeniowa: zwiększają wytrzymałość mechaniczną konstrukcji oraz umożliwiają odprowadzenie energii elektrycznej.

Żywotność modułu zależy od stabilności całego systemu materiałowego. W wielu rzeczywistych odbiorach projektowych większy wpływ na odporność modułu na długotrwałe warunki zewnętrzne mają takie czynniki jak stopień usieciowania enkapsulantu, odporność backsheetu na starzenie oraz szczelność puszki przyłączeniowej, a nie jedynie jakość pojedynczego materiału.

2. Od krzemu do ogniwa: dlaczego proces technologiczny wpływa na jakość modułów fotowoltaicznych?

Ogniwa fotowoltaiczne stanowią rdzeń wydajności modułu, a ich niezawodność zależy od każdego etapu produkcji – od surowca po gotowe ogniwo. To właśnie ten proces wyjaśnia, dlaczego różni producenci osiągają odmienne wyniki w zakresie sprawności, degradacji oraz długoterminowej stabilności.

2.1 Od krzemu do wafla: czystość wyznacza górną granicę uzysku energii

Po oczyszczeniu piasku kwarcowego powstaje krzem klasy solarnej, który następnie jest krystalizowany i cięty na wafle (obecnie standardem są formaty M10 i G12).

Im wyższa czystość materiału i im bardziej jednorodna struktura kryształu, tym lepsza sprawność i trwałość modułu.

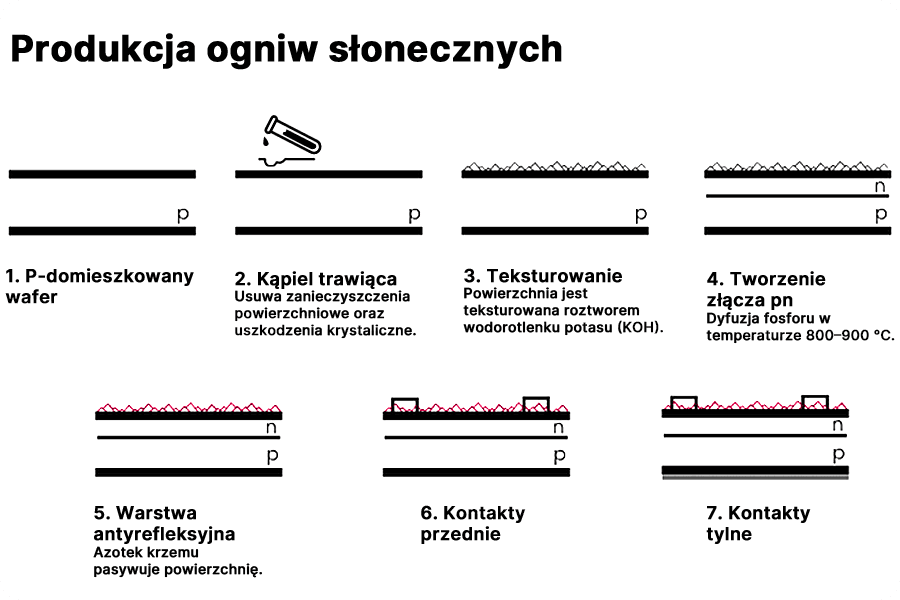

2.2 Od wafla do ogniwa: proces decyduje o parametrach elektrycznych

Kluczowe etapy obejmują:

- dyfuzję prowadzącą do powstania złącza P–N;

- warstwy pasywacyjne, które wpływają na degradację i pracę w warunkach słabego nasłonecznienia;

- siatkę przewodzącą z pasty srebrnej, odpowiedzialną za przewodność elektryczną.

Stopień kontroli nad tymi procesami bezpośrednio przekłada się na jednolitość mocy oraz długoterminowe zachowanie parametrów modułu.

2.3 Różne ścieżki technologiczne: wpływ na długoterminową wydajność

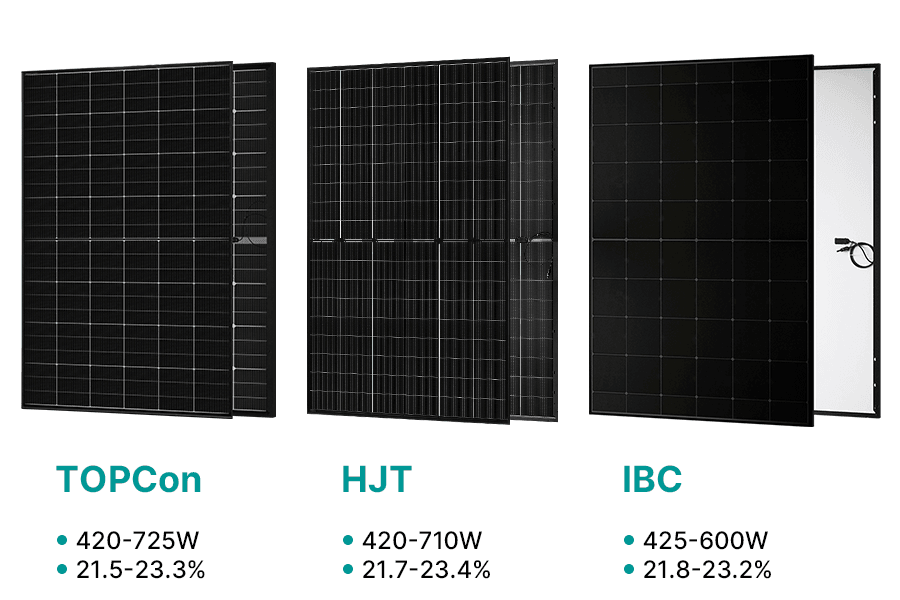

- TOPCon: wysoka sprawność i dobra odporność na PID;

- HJT: wysoki współczynnik dwustronności oraz bardzo dobra praca w warunkach słabego oświetlenia;

- IBC: elektrody umieszczone po tylnej stronie, minimalne straty wynikające z zacienienia.

Różne technologie ogniw w istotny sposób kształtują długoterminowe zachowanie modułów fotowoltaicznych.

Jakość ogniwa wyznacza maksymalny potencjał modułu, natomiast proces enkapsulacji może jedynie ograniczać straty – nie jest w stanie skompensować niedoskonałości powstałych na wcześniejszych etapach. Dlatego przy ocenie dostawcy kluczowe jest zwrócenie uwagi na łańcuch dostaw ogniw oraz poziom kontroli procesów produkcyjnych.

3. W jakich dziesięciu etapach produkowane są moduły fotowoltaiczne?

Proces produkcji modułów fotowoltaicznych jest kluczowym elementem decydującym o końcowych różnicach jakościowych. Od ogniw po gotowy produkt, wytworzenie jednego modułu obejmuje około dziesięciu kluczowych etapów, na które powinni zwrócić szczególną uwagę zarówno nabywcy, jak i instalatorzy.

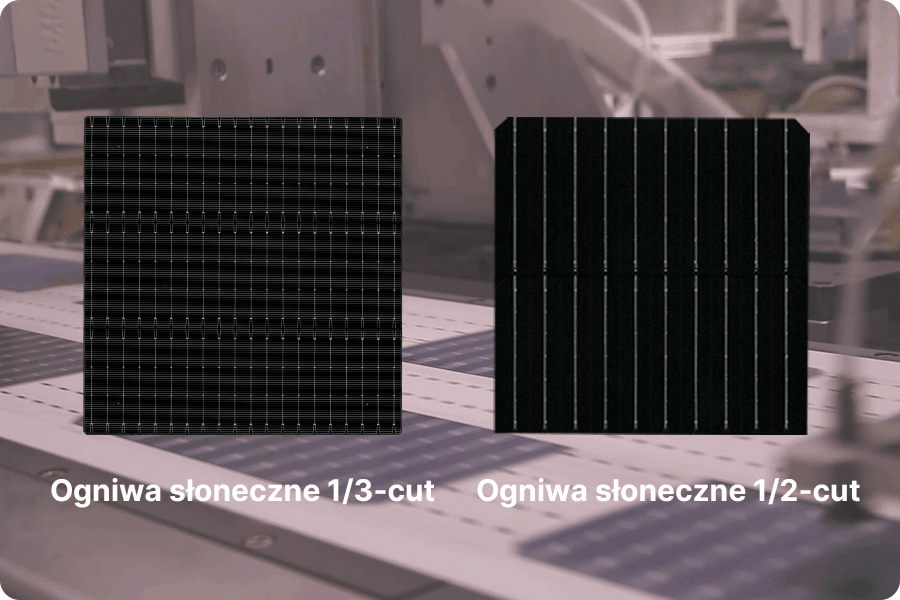

Etap 1: Cięcie ogniw (połówki / ogniwa 1/3)

Laserowe cięcie dzieli pełne ogniwa na połówki lub na trzy części. Pozwala to obniżyć prąd w łańcuchu, zmniejszyć ryzyko powstawania hotspotów i strat mocy oraz poprawić jednolitość parametrów modułu. Po cięciu ogniwa są sortowane i testowane, aby wykluczyć mikropęknięcia i uszkodzenia.

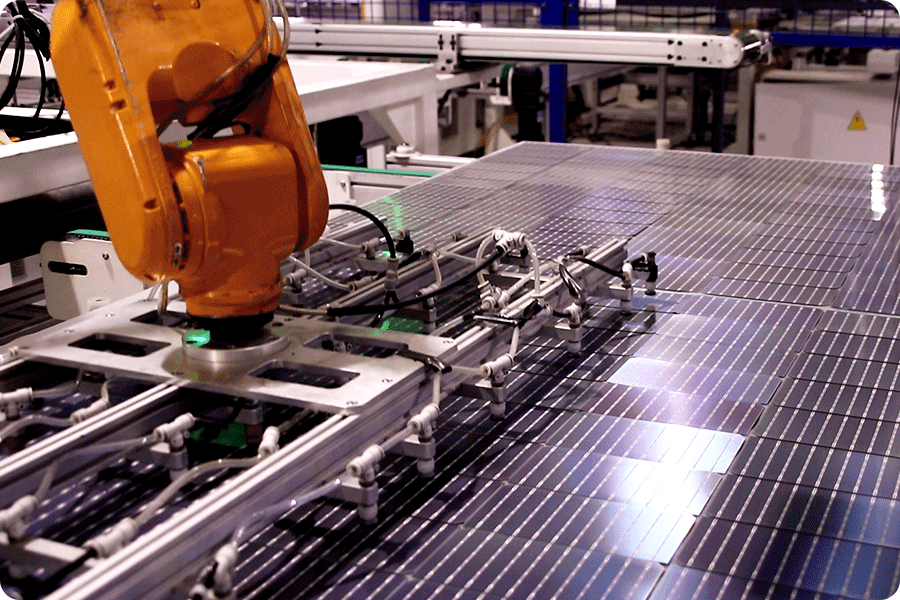

Etap 2: Lutowanie stringów

Taśmy lutownicze łączą dodatnie i ujemne elektrody ogniw w wysokiej temperaturze, tworząc kompletne stringi. Nowoczesne linie produkcyjne są w dużej mierze zautomatyzowane, jednak kluczowe punkty nadal wymagają ręcznej kontroli. Jakość lutowania bezpośrednio wpływa na długoterminową stabilność, odporność na cykle termiczne oraz ryzyko mikropęknięć.

Etap 3: Układanie (lay-up)

Stringi ogniw układane są na szkle pokrytym warstwą EVA, z zachowaniem stałych odstępów 2–5 mm. Ogranicza to koncentrację naprężeń w punktach lutowania i poprawia wykorzystanie światła poprzez odbicie w szczelinach. Następnie nakładana jest druga warstwa EVA oraz backsheet lub tylna szyba.

Etap 4: Badanie EL przed laminacją

Kontrola EL (elektroluminescencja) pozwala wykryć mikropęknięcia, martwe ogniwa, obszary zaciemnione oraz zwarcia. Jest to kluczowy etap zapobiegający „zamknięciu” wad wewnątrz gotowego modułu.

Etap 5: Laminacja

Pod wpływem wysokiej temperatury i ciśnienia szkło, enkapsulant, stringi ogniw i backsheet tworzą jedną spójną strukturę. Po zakończeniu laminacji moduł musi stygnąć w pozycji płaskiej, aby zapewnić stabilność konstrukcji i uniknąć odkształceń.

Etap 6: Przycinanie i montaż ramy

Nadmiar EVA na krawędziach jest usuwany, co zapewnia jednolity wygląd i wymiary. Następnie montowana jest aluminiowa rama, zwiększająca odporność na obciążenia wiatrem, śniegiem oraz stabilność podczas transportu. Jakość uszczelnienia ramy ma bezpośredni wpływ na trwałość ochrony przed wilgocią.

Etap 7: Montaż puszki przyłączeniowej

Puszka przyłączeniowa jest lutowana do taśm zbiorczych i szczelnie zamykana. Zastosowane w niej diody bocznikujące decydują o zdolności ograniczania hotspotów, dlatego zarówno lutowanie, jak i uszczelnienie muszą być ściśle kontrolowane.

Etap 8: Utwardzanie (curing)

Moduł pozostaje w spoczynku przez 10–12 godzin, aby enkapsulant całkowicie się ustabilizował. Zapobiega to późniejszym problemom, takim jak częściowa delaminacja lub przesunięcia materiałów podczas transportu lub montażu.

Etap 9: Trzy kluczowe testy końcowe

Przed opuszczeniem fabryki każdy moduł musi przejść:

- Test izolacji: potwierdza brak ryzyka upływu prądu

- Test krzywej IV: weryfikuje zgodność mocy, prądu i napięcia z wartościami znamionowymi

- Drugą kontrolę EL: porównanie z badaniem przed laminacją w celu wyeliminowania przeoczonych wad

Linie produkcyjne stosujące podwójny proces EL znacząco ograniczają ryzyko niewykrytych mikropęknięć i są istotnym wskaźnikiem wysokiej jakości modułów.

Etap 10: Pakowanie

Pakowanie odbywa się zgodnie z normami logistyki eksportowej: wzmocniona ochrona narożników, folia zabezpieczająca przed wilgocią oraz konstrukcja odporna na nacisk podczas piętrowania, aby zminimalizować uszkodzenia w transporcie długodystansowym.

4. Które testy decydują o jakości modułu fotowoltaicznego?

Proces produkcji wyznacza poziom jakości modułu, natomiast testy są sposobem weryfikacji, czy te procesy są rzeczywiście wiarygodne. Dla działów zakupów kluczowe znaczenie ma nie tylko zakres badań, ale przede wszystkim standaryzacja procedur testowych.

4.1 Które testy fabryczne najlepiej odzwierciedlają parametry modułu?

- Test krzywej IV: potwierdza, czy moc, napięcie i prąd odpowiadają wartościom znamionowym;

- Obrazowanie EL: pozwala wykryć mikropęknięcia, martwe ogniwa, obszary zaciemnione i inne wady niewidoczne gołym okiem.

Podwójny test EL (przed i po laminacji) jest jednym z najskuteczniejszych sposobów odróżnienia dojrzałego producenta od zakładu realizującego jedynie produkcję kontraktową.

4.2 Które testy długoterminowej niezawodności najlepiej pokazują poziom technologiczny?

Testy te symulują 20–25 lat pracy modułu w warunkach zewnętrznych:

- Cykle termiczne (TC): ujawniają potencjalne uszkodzenia wynikające z różnic w rozszerzalności materiałów i połączeń lutowanych;

- Wilgotne ciepło (DH): weryfikuje długoterminową odporność backsheetu, enkapsulantu i puszki przyłączeniowej;

- Test PID: ocenia ryzyko degradacji w środowisku wysokiego napięcia.

Przejście testów długoterminowych oznacza nie tylko dobrą jakość materiałów, lecz także stabilną kontrolę procesów produkcyjnych.

4.3 Czy na podstawie testów można ocenić wiarygodność dostawcy?

Większość dostawców udostępnia dokumentację jakościową w postaci raportu kontroli wyjściowej (OQC). Choć nie zawsze odnosi się on bezpośrednio do każdej partii, wskazuje, czy przed wysyłką przeprowadzono podstawowe badania.

Przy ocenie wiarygodności dostawcy ważniejsze niż sama kompletność systemu testów są:

- gotowość do udostępnienia rzeczywistych i możliwych do zweryfikowania raportów jakościowych;

- czytelność dokumentów, bez nadmiernych uproszczeń;

- otwartość na ponowne testy lub badania uzupełniające w przypadku problemów.

W wielu europejskich projektach spory podczas odbiorów wynikają nie z jakości samego modułu, lecz z nieprzejrzystych procedur testowych, niejasnej dokumentacji lub problemów komunikacyjnych.

Dlatego rzeczywista niezawodność dostawcy częściej przejawia się w transparentności informacji i podejściu do rozwiązywania problemów, a nie w deklarowanym statusie Tier 1.

5. TOPCon, HJT i IBC: porównanie trzech technologii i ich wpływ na wybór modułu

Różne ścieżki technologiczne nie zmieniają podstawowej struktury modułu fotowoltaicznego, ale mają wpływ na sposób enkapsulacji, techniki lutowania oraz docelowe scenariusze zastosowania.

5.1 Moduły TOPCon: rozwiązanie głównego nurtu, stabilne i dojrzałe produkcyjnie

Moduły TOPCon cechują się wysoką kompatybilnością z istniejącymi liniami produkcyjnymi oraz dojrzałą wydajnością w zakresie sprawności, kontroli degradacji i stabilności seryjnej. Z tego względu są najczęściej wybieraną technologią w projektach mieszkaniowych oraz standardowych instalacjach komercyjnych.

Ich główne zalety to dojrzałe zaplecze produkcyjne i duża skala dostaw, co czyni je odpowiednim wyborem dla dachów wrażliwych kosztowo, gdzie liczy się długoterminowy zwrot z inwestycji.

W procesie produkcji moduły TOPCon o stabilnej jakości zazwyczaj charakteryzują się:

- niewielkimi różnicami mocy między partiami oraz dobrą spójnością parametrów wyjściowych;

- czystymi obrazami EL i łagodnym przebiegiem krzywej degradacji.

Wraz z rozwojem technologii cięcia laserowego i lutowania, moduły TOPCon w technologii 1/3-cut, charakteryzujące się niższym prądem i bardziej równomiernym rozkładem temperatury, wykazują lepszą odporność na wysokie temperatury i stabilność długoterminową. Z tego powodu są coraz częściej stosowane w projektach realizowanych w Europie.

5.2 Moduły HJT: wysoka dwustronność i niski współczynnik temperaturowy

Moduły HJT produkowane są w niskotemperaturowym procesie technologicznym, co zapewnia im wysoki współczynnik dwustronności oraz bardzo niski współczynnik temperaturowy.

Są one szczególnie dobrze dopasowane do regionów o wyższych szerokościach geograficznych, warunków słabego nasłonecznienia oraz wysokich temperatur letnich. Często stosuje się je tam, gdzie kluczowe znaczenie ma maksymalna produkcja energii z jednostki powierzchni, na przykład na dachach komercyjnych o ograniczonej przestrzeni lub w projektach nastawionych na długoterminową efektywność finansową.

Stabilne moduły HJT zwykle wyróżniają się:

- równomiernym osadzaniem warstw, co ogranicza różnice między poszczególnymi ogniwami;

- stabilną odpowiedzią dwustronną, sprzyjającą przewidywalności uzysku energii i analizom finansowym projektu.

5.3 Moduły IBC: brak szyn zbiorczych i bardzo dobra praca w słabym oświetleniu

W modułach IBC wszystkie elektrody umieszczone są po tylnej stronie ogniwa, a na powierzchni frontowej nie występują główne szyny zbiorcze. Pozwala to na lepsze wykorzystanie światła i wyższą wydajność w warunkach słabego oraz skośnego nasłonecznienia.

Dzięki jednolitemu wyglądowi moduły IBC są często wybierane do prestiżowych instalacji mieszkaniowych, elewacji budynków komercyjnych oraz projektów o wysokich wymaganiach estetycznych.

W praktyce produkcyjnej wysokiej jakości moduły IBC charakteryzują się:

- precyzyjnym pozycjonowaniem metalizacji tylnej strony, zapewniającym dobrą spójność stringów;

- stabilnym uzyskiem energii przy niskim poziomie nasłonecznienia oraz łagodniejszym przebiegiem degradacji w długim okresie.

6. Podsumowanie: jak ocenić, czy dostawca modułów fotowoltaicznych jest wiarygodny?

Ocena, czy dostawca modułów fotowoltaicznych nadaje się do długoterminowej współpracy, opiera się przede wszystkim na kilku kluczowych elementach: stopniu standaryzacji procesu produkcyjnego, transparentności systemu testów oraz długoterminowej stabilności łańcucha dostaw. Zakłady, które potrafią utrzymać spójność materiałów, stabilną jakość między partiami oraz pełną identyfikowalność na każdym etapie produkcji, znacznie lepiej gwarantują rzeczywistą, ponad 25-letnią niezawodność pracy modułów w warunkach europejskich.

Dla europejskich firm i instalatorów szczególnie istotne jest, czy dostawca:

- dysponuje lokalnym zapleczem magazynowym;

- jest w stanie regularnie dostarczać stabilne wolumeny modułów w technologiach głównego nurtu (takich jak TOPCon, HJT czy IBC);

- posiada doświadczenie w zakresie certyfikacji eksportowej i realizacji projektów.

W długofalowej współpracy z europejskimi instalatorami na stabilność realizacji projektów rzadko wpływa sam proces produkcyjny. Znacznie częściej decydują o niej zarządzanie partiami, dostępność lokalnych zapasów oraz spójność obranej ścieżki technologicznej. Gdy łańcuch dostaw traci stabilność, ryzyko projektu wyraźnie rośnie – nawet wtedy, gdy jakość pojedynczego modułu jest dobra.

Rzetelny dostawca to taki, który w każdej partii dostarcza tę samą, powtarzalną jakość.

Jako dostawca modułów fotowoltaicznych z wieloletnim doświadczeniem na rynku europejskim, Maysun Solar zgromadził bogate dane z rzeczywistych realizacji dotyczące spójności produkcji i stabilności jakości między partiami. Nasze moduły w zakresie mocy 420W–725W obejmują technologiach IBC, technologiach TOPCon, technologiach HJT i są wytwarzane w oparciu o standaryzowane procesy produkcyjne oraz kompletny system testów, co pozwala zapewnić stabilne, identyfikowalne i długoterminowe parametry pracy w różnych typach projektów dachowych.

Może Ci się spodobać: