Spis treści

- Dlaczego moduły o tej samej mocy znamionowej wytwarzają różne ilości energii?

- Co decyduje o uzyskach energii przy ograniczonej powierzchni?

- Jaka struktura jest bardziej wydajna?

- Różne technologie: równowaga między wydajnością a zwrotem z inwestycji

- Wnioski: Jak sprawić, by każdy metr kwadratowy był bardziej wartościowy

Kiedy przedsiębiorstwa inwestują w systemy fotowoltaiczne, powierzchnia dachu jest zazwyczaj kluczowym ograniczeniem. Liczba zainstalowanych modułów, ilość wyprodukowanej energii i czas zwrotu inwestycji zależą ostatecznie od tego, ile zysku może przynieść każdy metr kwadratowy powierzchni.

Na rynku dostępnych jest dziś wiele wysokowydajnych paneli fotowoltaicznych o mocach od 400 do 810 W, jednak „większa moc” nie zawsze oznacza „wyższy zwrot z inwestycji”. Na rzeczywisty wynik finansowy wpływają m.in. parametry elektryczne modułu, jego zachowanie temperaturowe, odporność na zacienienie oraz tempo długoterminowej degradacji.

Dlaczego moduły o tej samej mocy znamionowej wytwarzają różne ilości energii?

Wielu osobom wydaje się, że jeśli panele mają tę samą moc znamionową, to niezależnie od producenta, technologii czy konstrukcji będą generować podobne ilości energii. W praktyce jednak po uruchomieniu instalacji okazuje się, że wyniki mogą się znacznie różnić – niektóre systemy produkują rocznie nawet kilkaset kilowatogodzin więcej. Ta różnica nie jest przypadkowa, lecz wynika z wewnętrznej budowy modułów oraz ich technologii produkcji.

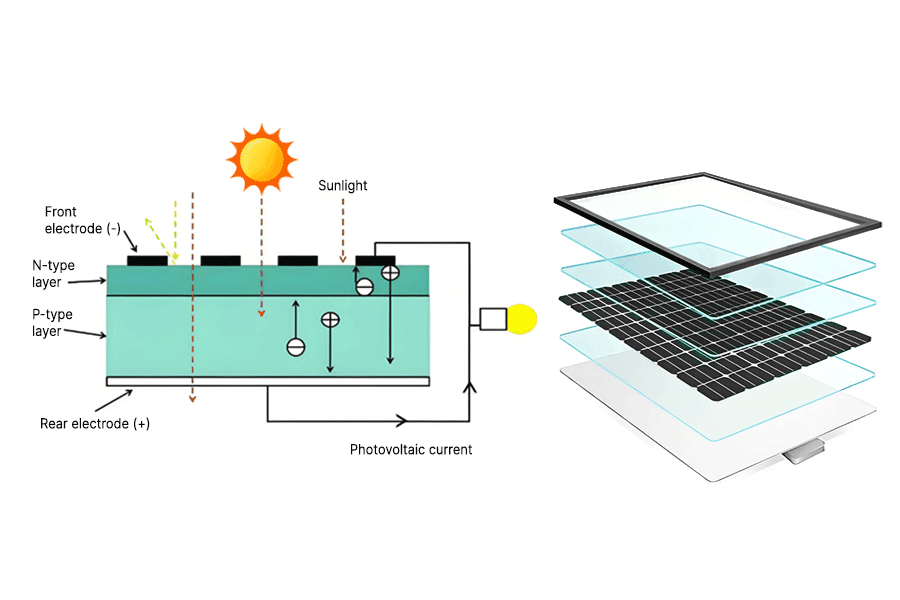

Choć z zewnątrz panele fotowoltaiczne wyglądają podobnie, to ich rzeczywista wydajność zależy od elementów wewnętrznych – od ogniw po materiały enkapsulacyjne. Moc znamionowa oznacza jedynie wartość szczytową uzyskaną w warunkach laboratoryjnych (STC), natomiast rzeczywista produkcja energii zależy od takich czynników jak reakcja temperaturowa, straty prądowe i degradacja materiałów.

Te pozornie niewielkie różnice mogą powodować, że moduły o tej samej mocy nominalnej w warunkach wysokich temperatur, częściowego zacienienia lub słabego nasłonecznienia różnią się wydajnością nawet o 3–8%. Aby zrozumieć przyczynę, należy przyjrzeć się technicznym aspektom konstrukcji i porównać, jak różne rozwiązania radzą sobie z konwersją energii i kontrolą strat.

Co decyduje o uzyskach energii przy ograniczonej powierzchni?

Wiele firm, planując system fotowoltaiczny, napotyka ten sam problem: powierzchnia dachu jest ograniczona, a celem jest maksymalna produkcja energii.

Gdy przestrzeń instalacyjna staje się czynnikiem ograniczającym, kluczem do wyższej rentowności nie jest montaż większej liczby modułów, lecz zapewnienie, by każdy metr kwadratowy generował bardziej wydajną i stabilną energię. Na przykład – na tym samym dachu o powierzchni 100 m² różnice w sprawności, zachowaniu temperaturowym i kontroli strat między różnymi modułami mogą prowadzić do znacznie odmiennych wyników finansowych.

Te różnice nie wynikają wyłącznie z mocy znamionowej, ale z ogólnej wydajności modułów w rzeczywistych warunkach pracy. Kluczowe czynniki obejmują:

- Projekt obwodu prądowego: Moduły o tej samej mocy, które pracują przy niższym natężeniu prądu, mają mniejsze straty wewnętrzne (straty I²R) i zapewniają bardziej stabilne wyniki.

- Reakcja temperaturowa: Wraz ze wzrostem temperatury o 1°C moc wyjściowa spada o około 0,3%. Moduły o zoptymalizowanej strukturze, równomiernym rozpraszaniu ciepła i drobniejszym podziale ogniw osiągają niższy przyrost temperatury i wolniejszą degradację.

- Zacienienie i straty lokalne: Częściowe zacienienie dachu może obniżyć wydajność całego łańcucha modułów. Finer-segmentowane konstrukcje – takie jak technologia 1/3-cut – ograniczają wpływ do mniejszych obszarów, minimalizując utratę energii w całym systemie.

Wraz z rozwojem technologii rynek przeszedł z modułów PERC na bardziej wydajne rozwiązania, takie jak TOPCon, HJT i IBC. Każda z tych technologii ma własne zalety w zakresie wydajności, kosztów i zastosowań, wspólnie przyczyniając się do zwiększenia uzysków energii na jednostkę powierzchni.

Wśród nich technologia TOPCon, łącząca wzrost efektywności z kontrolą kosztów, stała się obecnie dominującym wyborem dla projektów komercyjnych i przemysłowych. W obrębie technologii TOPCon, projekt 1/3-cut dodatkowo obniża gęstość prądu i optymalizuje rozpraszanie ciepła, co zwiększa wykorzystanie energii w warunkach wysokiej temperatury lub częściowego zacienienia – czyniąc ją kluczowym kierunkiem dla projektów dążących do wyższego ROI.

Bardziej wydajna struktura: technologia 1/3-cut

Dwa moduły mogą mieć tę samą moc znamionową, ale to ich wewnętrzne ścieżki prądowe i rozkład ciepła decydują o rzeczywistej wydajności. Tradycyjne moduły półogniwowe (half-cut) dzielą ogniwo na dwie części, aby zmniejszyć gęstość prądu i ograniczyć straty oporowe – rozwiązanie to sprawdza się dobrze w przypadku średnich mocy. Jednak wraz ze wzrostem mocy modułów i powierzchni pojedynczych ogniw projekt półogniwowy ujawnia swoje ograniczenia: wyższy prąd prowadzi do lokalnego wzrostu temperatury, większych strat i wyższego ryzyka powstawania punktów gorących (hot-spotów).

Technologia 1/3-cut powstała właśnie w odpowiedzi na te problemy. Dzieli każde ogniwo na trzy równe części, redukując prąd w pojedynczej ścieżce o około jedną trzecią, co skutecznie zmniejsza straty I²R. Mniejszy prąd oznacza niższą temperaturę pracy, bardziej równomierny rozkład ciepła oraz stabilniejszą wydajność w długim okresie.

W rzeczywistych zastosowaniach osadzanie się kurzu czy zacienienie części modułu jest często nieuniknione. W tradycyjnych modułach półogniwowych częściowe zacienienie może obniżyć moc całego stringu, natomiast konstrukcja 1/3-cut ogranicza wpływ do lokalnego obszaru, redukując ogólne straty energii. Dzięki temu rozwiązanie to sprawdza się szczególnie dobrze na dachach przemysłowych, wiatrach samochodowych i innych instalacjach rozproszonych, gdzie częściowe zacienienie jest częste.

Z punktu widzenia systemowego technologia 1/3-cut to nie tylko ulepszenie sposobu cięcia ogniw, lecz kompleksowa optymalizacja ścieżek elektrycznych i zarządzania ciepłem:

- Niższa gęstość prądu – mniejsze nagrzewanie przewodników;

- Większa liczba podstringów – mniejszy wpływ zacienienia;

- Bardziej równomierny rozkład ciepła – dłuższa żywotność modułu;

- Stabilniejsza krzywa mocy – wyższa efektywność systemu.

Aby lepiej zobrazować ulepszenia w konstrukcji i wydajności technologii 1/3-cut, poniższa tabela przedstawia główne różnice między modułami TOPCon half-cut a 1/3-cut o tej samej mocy.

Różne technologie: równowaga między wydajnością a zwrotem z inwestycji

Po rozwiązaniu problemów z przepływem prądu i rozkładem ciepła, długoterminowe różnice w zyskach systemu zależą głównie od sprawności konwersji energii i kontroli degradacji ogniw. Technologia TOPCon, dzięki niższym stratom rekombinacyjnym i korzystniejszemu współczynnikowi temperaturowemu, zapewnia wyższą produkcję energii oraz lepsze wyniki ekonomiczne w dłuższym okresie użytkowania.

Zgodnie z danymi opublikowanymi przez Springer Nature, technologia TOPCon typu n wykorzystuje strukturę z tunelową warstwą tlenkową (Tunnel Oxide Passivation), która skutecznie ogranicza straty rekombinacyjne nośników ładunku. Dzięki temu moduły utrzymują wyższą moc wyjściową w warunkach wysokiej temperatury i słabego nasłonecznienia. W tych samych warunkach pracy moduły TOPCon generują średnio o 6–9% więcej energii rocznie niż moduły PERC, zapewniając stabilniejszy całkowity uzysk. W przypadku instalacji dachowej o mocy 1 MW oznacza to dodatkową produkcję około 50 000–70 000 kWh rocznie, co przy cenie energii 0,20 €/kWh przekłada się na dodatkowy roczny przychód rzędu 10 000–14 000 euro.

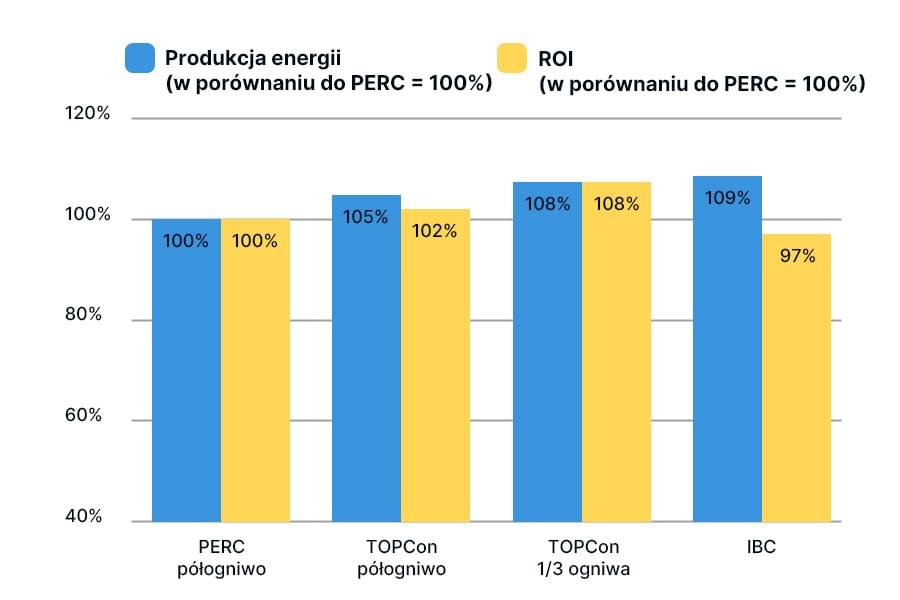

Połączenie technologii TOPCon z konstrukcją 1/3-cut dodatkowo obniża gęstość prądu i redukuje straty energii, zwiększając ogólną efektywność systemu o kolejne 1–2 punkty procentowe. Choć moduły IBC wciąż oferują przewagę pod względem sprawności ogniw i estetyki, ich wysokie zużycie srebra i złożona konstrukcja z tylnymi połączeniami znacznie podnoszą koszty produkcji. Dla porównania, rozwiązania TOPCon zapewniają wyższą produkcję energii przy niższym koszcie jednostkowym na kilowat i krótszym okresie zwrotu, co dodatkowo poprawia wskaźnik ROI.

Ta równowaga między wydajnością a kosztami jest głównym powodem, dla którego technologia TOPCon stała się obecnie dominującym wyborem na rynku fotowoltaicznym.

Nota: Dane opierają się na typowym projekcie komercyjnej instalacji dachowej o mocy 100 kWp (moduły 440 W, 1200 godzin pracy rocznie, średnia cena energii 0,20 €/kWh). Wyniki mogą się różnić w zależności od nasłonecznienia, temperatury i warunków montażu.

Wnioski: Jak sprawić, by każdy metr kwadratowy był bardziej wartościowy

Zysk z systemu fotowoltaicznego nigdy nie zależy wyłącznie od mocy znamionowej – to wynik połączenia wydajności, stabilności i opłacalności ekonomicznej. Dla większości przedsiębiorstw, które dysponują ograniczoną powierzchnią dachu i rosnącym zapotrzebowaniem na energię, wybór odpowiedniego modułu jest w istocie decyzją o długoterminowym zwrocie z inwestycji. Dzięki optymalizacji konstrukcji i ulepszonemu zarządzaniu energią Moduły fotowoltaiczne 1/3-cut umożliwiają lepsze wykorzystanie dostępnej powierzchni dachowej, przybliżając inwestycję do celu stabilnego i zrównoważonego wzrostu.

Rynek fotowoltaiczny w przyszłości nadal będzie poszukiwał równowagi między wydajnością a kosztami. Jednak prawdziwie wartościowy wybór to nie ten najdroższy czy o największej mocy, lecz ten, który najlepiej odpowiada specyfice projektu i zapewnia stabilne zyski w rzeczywistych warunkach pracy – to właśnie taki moduł sprawia, że dach zaczyna „tworzyć wartość”.

Maysun Solar od lat działa na rynku europejskim, dostarczając hurtownikom i partnerom dystrybucyjnym szeroki i stabilny wybór modułów fotowoltaicznych w oparciu o najpopularniejsze technologie, takie jak technologiach IBC, technologiach TOPCon, technologiach HJT. Naszym celem jest pomoc klientom w osiąganiu wyższej efektywności energetycznej, szybszego zwrotu z inwestycji oraz bardziej stabilnej pracy systemów – tak, aby każdy metr kwadratowy dachu przynosił maksymalne korzyści.

Może Ci się spodobać: