W ostatnim okresie ceny srebra na rynkach międzynarodowych gwałtownie wzrosły, okresowo przekraczając 80 USD za uncję, co oznacza wzrost o ponad 150% względem wcześniejszych minimów. Jako kluczowy materiał metalizacji ogniw PV, srebro istotnie podnosi koszty produkcji modułów, przy czym presja kosztowa nie została w pełni przeniesiona na rynki końcowe.

W odpowiedzi coraz więcej producentów PV ogranicza zużycie srebra i analizuje alternatywne ścieżki metalizacji, takie jak miedź powlekana srebrem czy rozwiązania miedziane, aby zmniejszyć wrażliwość na wahania cen surowców. Część firm ogłosiła już harmonogramy produkcji seryjnej, a temat zyskuje na znaczeniu w europejskich mediach branżowych jako jeden z kluczowych kierunków rozwoju technologii modułów.

Równolegle branża przechodzi pragmatyczną ponowną ocenę tych zmian. Poniższe części przedstawiają aktualny stan de-silveringu, znaczenie kosztowe rozwiązań alternatywnych oraz ich wpływ na parametry pracy modułów.

Spis treści

- Jak daleko można posunąć de-silvering?

- Jakie alternatywy są dostępne i w jakim stopniu mogą one ograniczyć presję kosztową?

- Czy zmiany materiałowe wpływają na wydajność modułów?

- Jak ewoluują trendy branżowe?

1. Jak daleko można posunąć de-silvering?

De-silvering nie oznacza całkowitej rezygnacji ze srebra w krótkim okresie. Dokładniej rzecz ujmując, chodzi o stopniowe zmniejszanie zużycia srebra na jednostkę mocy, a nie o pełne zastąpienie go innymi materiałami.

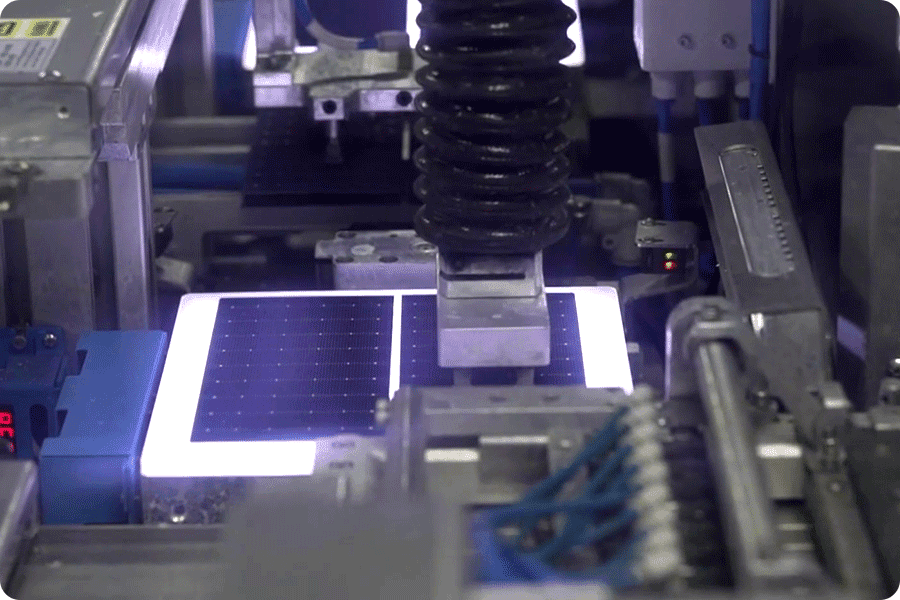

Na przykładzie technologii ogniw typu n widać, że dzięki ciągłej optymalizacji projektów siatek oraz procesów drukowania w części linii produkcyjnych udało się już obniżyć jednostkowe zużycie srebra o około 20–30% w porównaniu z wcześniejszymi poziomami. Wynika to z połączenia kilku usprawnień procesowych, takich jak zawężenie szerokości palców do ok. 13–15 µm, zastosowanie konstrukcji 0BB (bez szyn zbiorczych) oraz wdrożenie technologii transferu laserowego (PTP).

Bez istotnych zmian w architekturze istniejących linii produkcyjnych optymalizacje te zostały wdrożone na skalę przemysłową w różnych ścieżkach technologicznych, w tym TOPCon, HJT i IBC. Pozwoliło to na systematyczne i ciągłe ograniczanie zużycia srebra w przeliczeniu na wat mocy.

Należy jednak podkreślić, że redukcja zużycia srebra nie może postępować w nieskończoność. Wraz z dalszym spadkiem jego ilości rosną wymagania dotyczące stabilności procesu i spójności produkcji, co znacząco zwiększa trudność kolejnych etapów redukcji. Na obecnym etapie de-silvering należy więc postrzegać raczej jako stopniową ścieżkę optymalizacji kosztów, a nie jednorazową, strukturalną zmianę materiałową.

2. Jakie alternatywy są dostępne i w jakim stopniu mogą one ograniczyć presję kosztową?

Poza dalszym zmniejszaniem zużycia srebra na wat mocy branża ocenia również inny kierunek: etapowe wprowadzanie innych metali w procesie metalizacji, aby ograniczyć wrażliwość na wahania cen srebra.

Zgodnie z analizami technicznymi niemieckiego Fraunhofer ISE, wiele głównych technologii ogniw — w tym HJT, TOPCon i IBC — w różnym stopniu bada możliwości redukcji zużycia srebra. Badania wskazują, że dzięki łączeniu srebra z miedzią lub zastosowaniu bardziej precyzyjnych technik drukowania zużycie srebra może zostać dalej obniżone w warunkach badawczych i pilotażowych.

2.1 Pasta miedziowa powlekana srebrem: najbardziej realistyczne rozwiązanie przejściowe

Pasta miedziowa powlekana srebrem nie eliminuje srebra całkowicie. Miedź pełni rolę głównego materiału przewodzącego, natomiast cienka warstwa srebra na powierzchni pozwala zachować równowagę między parametrami elektrycznymi a kosztami. Ze względu na znacznie niższą cenę miedzi w porównaniu ze srebrem, rozwiązanie to jest obecnie uznawane za najbardziej wykonalną ścieżkę redukcji srebra.

Z dostępnych informacji wynika, że w technologiach HJT oraz w części rozwiązań TOPCon pasty miedziowe powlekane srebrem weszły już w fazę produkcji seryjnej lub przedseryjnej. Zużycie srebra na wat mocy może zostać obniżone z ok. 9 mg/W do poniżej 6 mg/W, co odpowiada redukcji kosztów metalizacji rzędu 0,02–0,03 CNY/W. Przy utrzymującej się zmienności cen srebra skala ta ma realne znaczenie ekonomiczne.

Jednocześnie rozwiązanie to stawia wyższe wymagania w zakresie precyzji druku, okna spiekania oraz kontroli uzysków. W praktyce oznacza to, że łatwiej wdraża się je na liniach produkcyjnych o wysokiej dojrzałości procesowej i odpowiedniej skali, natomiast nie wszystkie istniejące linie mogą zostać szybko dostosowane. Dlatego pasty miedziowe powlekane srebrem są postrzegane jako rozwiązanie sprawdzone, lecz obarczone istotnymi barierami technologicznymi.

2.2 Pasta z czystej miedzi: większy potencjał redukcji kosztów, ograniczony stabilnością

W porównaniu z rozwiązaniem powlekanym srebrem, pasta z czystej miedzi oferuje teoretycznie większy potencjał obniżenia kosztów, ponieważ nie zawiera srebra. Potencjalne oszczędności sięgają 0,04–0,06 CNY/W. Jednocześnie wyzwania praktyczne są wyraźne: miedź jest bardziej podatna na utlenianie w warunkach wysokiej temperatury i wilgotności, co zwiększa wymagania dotyczące przewodności i długoterminowej stabilności.

Mimo to część producentów past ogłosiła etapowe wdrożenia produkcyjne w ramach technologii TOPCon oraz przedstawiła wyniki walidacji na poziomie gigawatowym. Oznacza to, że pasty z czystej miedzi wyszły poza fazę koncepcyjną i znajdują się w kontrolowanych programach pilotażowych, jednak w krótkim okresie trudno oczekiwać ich szerokiej adopcji rynkowej.

2.3 Galwaniczne osadzanie miedzi: największy potencjał długoterminowy, najwyższe bariery

Galwaniczne osadzanie miedzi jest powszechnie postrzegane jako najbardziej fundamentalna droga do uniezależnienia się od srebra. Dzięki elektrochemicznemu formowaniu palców miedzianych w połączeniu ze strukturami chroniącymi przed utlenianiem możliwe jest teoretyczne osiągnięcie pełnego de-silveringu.

- Na poziomie materiałowym: potencjalna redukcja kosztów rzędu 0,05–0,08 CNY/W

- Od strony konstrukcyjnej: rozwiązanie szczególnie dobrze dopasowane do technologii bez zacienienia frontowego i z szerszymi elektrodami tylnymi (np. IBC)

- Rozwój przemysłowy: niektóre firmy informują już o liniach pilotażowych lub produkcyjnych o skali około 10 GW

Równocześnie galwanizacja miedzi wiąże się z bardzo wysokimi nakładami inwestycyjnymi, dużą złożonością procesów oraz znacznym zapotrzebowaniem kapitałowym. Koszt wyposażenia w przeliczeniu na 1 GW mocy jest wyraźnie wyższy niż w przypadku konwencjonalnych metod metalizacji. Z tego względu rozwiązanie to należy postrzegać raczej jako strategię średnio- i długoterminową, a nie opcję do szybkiego, masowego wdrożenia.

3. Czy zmiany materiałowe wpływają na parametry modułów?

Wraz ze zmianami ścieżek metalizacji coraz częściej pojawia się kluczowe pytanie:

czy ograniczenie zużycia srebra lub wprowadzenie innych metali może realnie wpłynąć na uzysk energii i długoterminową niezawodność modułów?

Na podstawie dostępnych danych z produkcji seryjnej oraz wyników testów nie jest to kwestia „tak lub nie”. Wpływ zależy od warunków, w których się ujawnia, miejsca w strukturze ogniwa oraz — co najważniejsze — od tego, na ile można go kontrolować procesowo.

3.1 Moc wyjściowa: wpływ istnieje, ale nie ma charakteru liniowego

Z punktu widzenia właściwości materiałowych srebro pozostaje najlepszym przewodnikiem w systemach metalizacji. Sama redukcja ilości srebra nie prowadzi więc automatycznie do wzrostu sprawności.

W praktyce jednak moc modułu nie zależy wyłącznie od zastosowanego metalu. Kształtuje ją układ siatki, projekt ścieżek prądowych oraz precyzja drukowania. Dlatego obecne podejścia do de-silveringu opierają się głównie na drobniejszej geometrii palców — np. w konstrukcjach multi-cut lub 1/3-cut — oraz na bardziej równomiernym rozkładzie metalizacji, aby kompensować efekty zmian materiałowych.

W warunkach typowej produkcji seryjnej różnice mocy wynikające z takich korekt są zwykle utrzymywane w akceptowalnym zakresie i nie stanowią dziś kluczowego czynnika determinującego parametry modułu.

3.2 Przewodność i zachowanie cieplne: decyduje proces, nie sam materiał

W porównaniu ze srebrem miedź rzeczywiście różni się pod względem przewodności i zachowania cieplnego, co jest jednym z głównych wyzwań dla rozwiązań alternatywnych. Na poziomie modułu metalizacja nie funkcjonuje jednak jako „goły” materiał — jej właściwości są kształtowane przez procesy spiekania, projekt kontaktu na granicy warstw oraz struktury ochronne.

Dlatego ewentualne zmiany przewodności i odprowadzania ciepła zależą bardziej od stabilności kontroli procesu niż wyłącznie od wyboru metalu. Tłumaczy to również, dlaczego to samo rozwiązanie redukcji srebra może dawać różne wyniki na różnych liniach i w różnych warunkach wytwarzania.

3.3 Niezawodność długoterminowa: różnice ujawniają się po latach pracy

W porównaniu z mocą początkową, większe różnice w podejściach do de-silveringu zwykle dotyczą odporności na warunki środowiskowe i stabilności w czasie.

W środowiskach o wysokiej temperaturze, dużej wilgotności lub w złożonych warunkach klimatycznych z czasem nasilają się czynniki takie jak stabilność chemiczna materiału, ochrona interfejsów oraz spójność procesu. Dlatego konsensus branżowy nie polega na tym, że mniejsza ilość srebra „musi” pogorszyć niezawodność modułu, lecz na tym, że dalsza redukcja srebra znacząco podnosi wymagania wobec kontroli produkcji.

To także wyjaśnia, dlaczego część rozwiązań weszła już do produkcji seryjnej, podczas gdy inne pozostają na etapie kontrolowanej walidacji lub pilotażu.

Podsumowując: redukcja zużycia srebra sama w sobie nie osłabia automatycznie parametrów modułu. Przenosi natomiast źródło różnic bardziej na obszar kontroli procesu, stabilności długoterminowej i spójności produkcji.

4. Jak ewoluują trendy branżowe?

Dyskusja o ograniczaniu zużycia srebra stopniowo wychodzi poza poziom rozwoju technologii i coraz częściej obejmuje ocenę na poziomie produkcji oraz łańcucha dostaw. Z doniesień europejskich mediów branżowych wynika, że punkt ciężkości przesuwa się z porównywania „najlepszej” ścieżki zastępowania materiału na pytanie, jak przy akceptowalnym ryzyku zmniejszyć wrażliwość na wahania cen srebra.

Według ostatnich publikacji pv magazine coraz więcej firm uwzględnia w średnioterminowych analizach rozwiązania typu low-silver w metalizacji, podejścia oparte na miedzi powlekanej srebrem oraz metalizację miedzianą. Nie oznacza to, że którakolwiek z tych dróg wkrótce stanie się standardem rynkowym. Raczej pokazuje, że przy rosnącej zmienności cen surowców producenci zaczynają wyraźnie mocniej akcentować przewidywalność kosztów.

Równolegle zmiany te zaczynają być widoczne także na poziomie łańcucha wartości. Wokół potencjalnych materiałów alternatywnych — takich jak miedź — część organizacji branżowych uruchamia mechanizmy współpracy dotyczące przejrzystości dostaw i odpowiedzialnych zakupów, np. ramy zarządzania łańcuchem dostaw miedzi promowane przez Solar Stewardship Initiative. Takie inicjatywy często traktuje się jako sygnał przejścia od dyskusji technicznej do przygotowań pod skalowanie.

Dla inwestorów i deweloperów projektów znaczenie tej tendencji dotyczy przede wszystkim sposobu oceny, a nie samego wyboru materiału. Bardziej praktyczne podejścia obejmują m.in.:

- Uwzględnienie ścieżki metalizacji w ocenie dostawcy

Określenie, czy dostawca modułów ma już stabilne rozwiązania seryjne w zakresie redukcji srebra, czy nadal pozostaje na etapie walidacji lub pilotażu. - Priorytet dla spójności produkcji i dowodów długoterminowych

Przy zmianach materiałów i procesów testy niezawodności, stabilność partii oraz możliwość śledzenia jakości często są bardziej miarodajne niż pojedyncze wskaźniki sprawności. - Zaprojektowanie buforów ryzyka w zakupach i kontraktach

W warunkach dużej zmienności cen surowców zakupy etapowe, opcjonalność techniczna lub wymagania dotyczące spójności dostaw mogą ograniczyć wpływ ryzyk kosztowych i logistycznych na ogólną bankowalność projektu. - Śledzenie sygnałów gotowości łańcucha dostaw zamiast pojedynczych „przełomów”

Pojawienie się towarzyszących certyfikacji, mechanizmów ładu lub działań przygotowujących do skali zwykle wskazuje, że dana ścieżka przechodzi z fazy oceny do praktycznego wdrażania.

Podsumowując, redukcja zużycia srebra nie jest jednorazową decyzją technologiczną, lecz procesem ciągłego zarządzania kosztami i ryzykiem. Dla decydentów na rynku europejskim bardziej stabilną strategią jest ocena dojrzałości i granic ryzyka poszczególnych podejść w oparciu o możliwe do zweryfikowania dane, zamiast przedwczesnego stawiania na jedną, niewystarczająco potwierdzoną ścieżkę.

Maysun Solar oferuje na rynku europejskim moduły fotowoltaiczne oparte na wiodących technologiach, takich jak technologiach IBC, technologiach TOPCon, technologiach HJT. W procesie doboru i dostaw modułów nacisk kładziony jest na dopasowanie struktury metalizacji do warunków projektu oraz uwzględnienie środowiska instalacji i długoterminowej eksploatacji, aby zrównoważyć wymagania dotyczące mocy, dopasowania konstrukcyjnego i niezawodności systemu.

Referencje:

Fraunhofer ISE. Development of heterojunction solar cells with ultra-low silver consumption. 2025. https://publica-rest.fraunhofer.de/server/api/core/bitstreams/1689e201-a36c-4414-b99e-b25301a083b0/content

pv magazine. Silver prices surge, yet ‘thrifting’ poses little threat to solar cell, module quality. Oct 9, 2025. https://www.pv-magazine.com/2025/10/09/silver-prices-surge-yet-thrifting-poses-little-threat-to-solar-cell-module-quality/

pv magazine. Silver price surge drives PV makers to cut silver usage further. Sep 26, 2025. https://www.pv-magazine.com/2025/09/26/silver-price-surge-drives-pv-makers-to-cut-silver-usage-further/

Może Ci się spodobać: